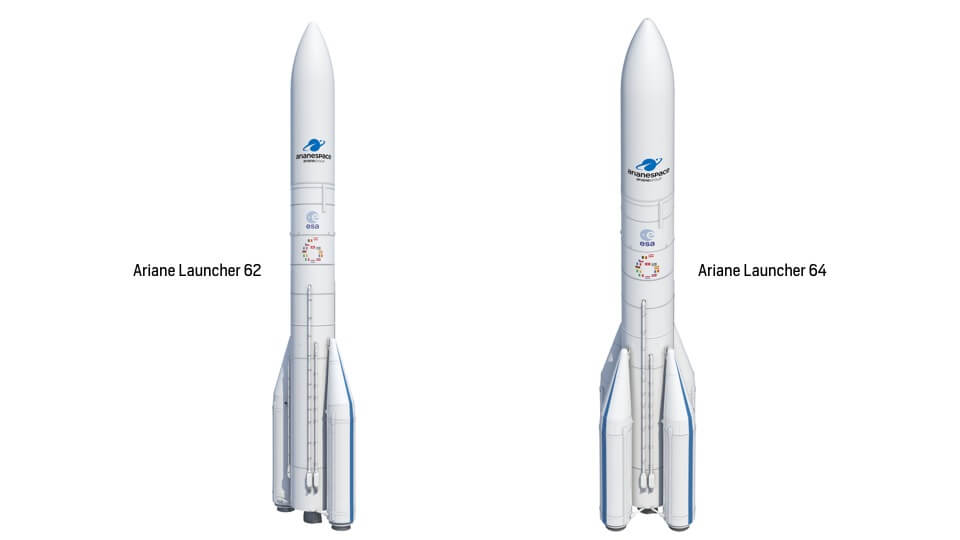

- Eine Rakete, zwei VersionenDie mit vier Boostern ausgestattete Ariane 64 kann zwei schwere Satelliten mit bis zu 12 Tonnen Gewicht in den geostationären Transferorbit (GTO) befördern. Die Ariane 62 hat zwei Booster und kann entweder mehr als 4,5 Tonnen Gewicht in den GTO oder sieben Tonnen in einen erdnahen Orbit transportieren.

- 170 HektarDas Startgelände für die Ariane 6 auf dem europäischen Weltraumbahnhof in Kourou in Französisch-Guyana ist fast so groß wie das Fürstentum Monaco.

- 4 Millionen PSDas Ariane-6-Haupttriebwerk, Vulcain 2.1, erzeugt rund 130 Tonnen Schub.

- Neue Technologien Zum ersten Mal werden neueste Fertigungstechnologien wie 3-D-Druck, Laseroberflächenbehandlung und Digitalisierung in der Serienproduktion eingesetzt. Die ersten 14 Ariane 6 sind bereits in Arbeit.

- Die Zukunft beginnt heute Auf der Ministerratskonferenz der europäischen Raumfahrtagentur ESA im November wird entschieden, wie die Ariane 6 noch vielseitiger wird.

- Beteiligte BDLI-Unternehmen ArianeGroup, Airbus, Industrieanlagen-Betriebsgesellschaft (IABG), MT Aerospace, Otto Fuchs, Deutsches Zentrum für Luft- und Raumfahrt (DLR)

Flexibel, modular und deutlich wettbewerbsfähiger – die Vorgaben für die neue europäische Trägerrakete Ariane 6 haben es in sich. Sie soll nicht nur Europas unabhängigen Zugang zum Weltraum langfristig sichern und dabei unterschiedliche Missionsprofile erfüllen, sondern auch nur knapp die Hälfte des Vorgängermodells kosten und sich so gegen die Konkurrenz aus den USA und Asien behaupten. Dass sie mindestens so zuverlässig wie die Ariane 5 sein soll, versteht sich von selbst. Gleichzeitig soll sich Europas Produktion von derzeit fünf auf mindestens elf Trägerraketen pro Jahr mehr als verdoppeln – obwohl die Wirtschafts- und Forschungsminister der Mitgliedsländer der europäischen Weltraumagentur ESA lediglich eine Abnahme von fünf Raketen pro Jahr in Aussicht stellen – zu einem Festpreis von 70 Millionen Euro pro Stück.

„Das Risiko der Vermarktung liegt zu einem Großteil bei der Industrie“, sagt Jens Laßmann, Leiter des Bremer Standorts der ArianeGroup. Das Raumfahrtunternehmen wurde eigens für die Entwicklung und den Bau der Ariane 6 von Airbus, Hersteller der Ariane-Vorgängermodelle, und dem französischen Triebwerkspezialisten Safran gegründet. „Es war und ist an uns, eine wirtschaftliche Lösung zu finden, die dem internationalen Wettbewerb standhält“, so Laßmann.

Keine einfache Aufgabe, zumal die Konkurrenz aus den USA, China, Japan, Indien oder Russland in ihren eigenen Ländern über ein Monopol verfügen. „Nur europäische Länder müssen den Start von Regierungssatelliten international ausschreiben. In den USA wäre es undenkbar, dass das Militär einen Satelliten mit einer ausländischen Trägerrakete ins All schickt“, erklärt Laßmann. „So hat zum Beispiel SpaceX mehr als 20 garantierte Starts pro Jahr und kann ganz anders kalkulieren.“

Eine Trägerrakete, zwei Versionen

Die Lösung, die im Herbst 2020 zum ersten Mal starten soll, ist eine modulare Trägerrakete in zwei Ausführungen, die optimal an die jeweiligen Nutzlasten angepasst wird: Die „kleine“ Ariane 62 soll mit zwei Boostern eine mittlere Nutzlast von etwa sieben Tonnen – ESA-Forschungssatelliten sind zum Beispiel in dieser Gewichtsklasse – in einen erdnahen, sonnensynchronen Orbit befördern. Die „große“ Ariane 64 ist mit vier Boostern doppelt so stark: Sie kann Lasten von bis zu 12 Tonnen – das kann ein großer Satellit sein oder auch mehrere kleinere – in eine geostationäre Umlaufbahn transportieren.

Mit beiden Modellen können sowohl schwere Satelliten als auch bis zu 60 kleine Satelliten gestartet werden, Missionen zum Mond ebenso wie Missionen in die Weiten des Weltraums. Seit Anfang Mai werden die ersten 14 Ariane 6 gebaut. Die erste soll im Herbst 2020 starten, die anderen bis 2023. Parallel wird auch das Vorgängermodell Ariane 5 noch acht Mal starten.

Wie alle ESA-Projekte ist auch die Ariane 6 an das „Georeturn-Modell“ gebunden – jede europäische Regierung bekommt so viele Anteile an den Aufträgen, wie sie zur Finanzierung beiträgt. Die Teile kommen daher aus ganz Europa und ArianeGroup baut daraus die Trägerrakete als Systemhaus. Die beiden größten Geldgeber sind Deutschland und Frankreich. Dort, in Les Mureaux, wird die Hauptstufe gebaut. „Etwa ein Viertel der Arbeit wird in Deutschland gemacht“, sagt Jens Laßmann. Die Oberstufe wird, wie schon bei der Ariane 5, in Bremen integriert. Die Antriebe entwickelt und fertigt die ArianeGroup in Ottobrunn bei München. Getestet wird gemeinsam mit dem Deutschen Zentrum für Luft- und Raumfahrt (DLR) im baden-württembergischen Lampoldshausen und bei der IABG im oberbayerischen Ottobrunn.

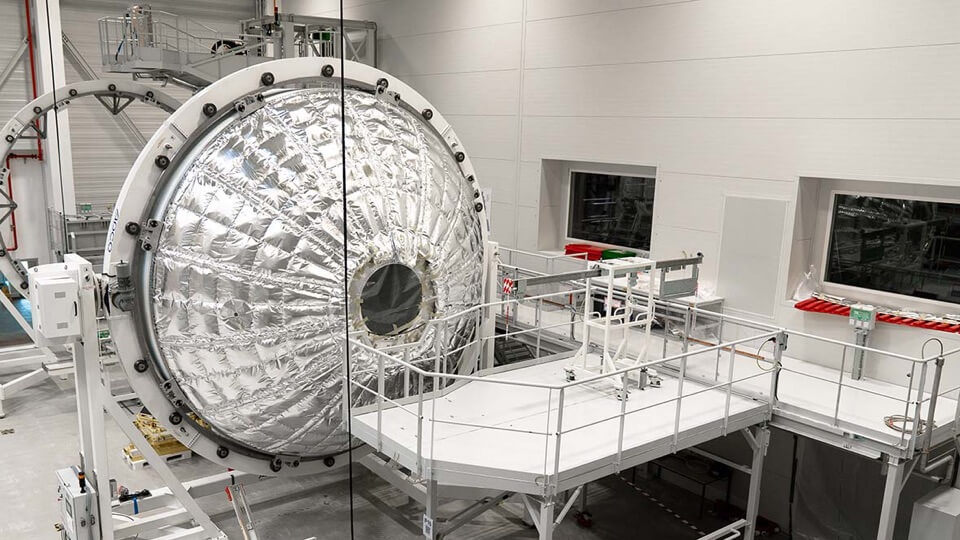

Für Boostergehäuse und Tankdome der Zentral- und Oberstufe ist MT Aerospace zuständig. Das Augsburger Unternehmen arbeitet mit der ArianeGroup in Bremen Tür an Tür: In der einen Halle schweißen die MT Aerospace Ingenieure die in Augsburg gefertigten Teile der Wasser- und Sauerstofftanks zusammen. In der nächsten werden sie von den Kollegen der ArianeGroup umweltfreundlich gereinigt, isoliert und eingebaut. MT Aerospace ist auch am Bau der Startanlage in Französisch-Guyana beteiligt. Das Areal auf dem europäischen Weltraumbahnhof in Kourou, der in etwa dieselben Dimensionen hat wie das Fürstentum Monaco, ist schon fast fertig.

Nur fünf Jahre Entwicklungszeit

Zwischen dem „Go“ der ESA-Minister am 2. Dezember 2014 und dem geplanten Erststart im Herbst 2020 liegen nur rund fünf Jahre – ein weiterer Rekord. Um die Entwicklungszeit zu verkürzen und die Kosten niedrig zu halten, setzt die ArianeGroup beim Design der ersten Version zum Teil auf Weiterentwicklungen bestehender Technologien. Bei den Triebwerken, zum Beispiel. „Für die Ariane 5 haben wir vor dem ersten Start ein komplett neues kryogenes Triebwerk, also das mit einer Mischung aus tiefgekühltem und daher flüssigem Wasserstoff und Sauerstoff betriebene Haupttriebwerk Vulcain, entwickelt“, erklärt Gerald Hagemann, Entwicklungsleiter für Flüssigtriebwerke in Ottobrunn. „Da wir dies aber im Laufe der Jahre immer leistungsfähiger und die Produktion immer günstiger gemacht haben, mussten wir jetzt bei der Ariane 6 nicht bei null anfangen.“

Zumal sich die Grundprinzipien von Raketenmotoren nicht groß verändert haben, seit am Heiligabend 1979 die erste Ariane ins All startete. „Das ist wie beim Ottomotor”, erklärt Hagemann. „Die Grundlagen sind seit Jahrzehnten für alle gleich. Trotzdem macht es einen Riesenunterschied, ob man in einem Smart oder einem Ferrari sitzt, oder?”

Von Anfang an so zuverlässig wie die Ariane 5

Ihre ersten Starts wird die Ariane 6 daher mit Vulcain 2.1 absolvieren, dem weiterentwickelten Haupttriebwerk der Ariane 5. „Es ist ein ständiger Optimierungsprozess, wie in der Formel-1“, sagt Hagemann. Mit einem entscheidenden Unterschied: An der Startrampe gibt es keine Boxencrew. Alle möglichen – und unmöglichen – Fehler müssen während der Entwicklungs- und Qualifikationsphasen gefunden und behoben werden. Schließlich soll die Ariane 6 ihrer Vorgängerin, die mit über 100 fehlerfreien Starts in Folge als die zuverlässigste Trägerrakete der Geschichte gilt, in nichts nachstehen. Neben dem Startpreis sind technische und operationelle Zuverlässigkeit die wichtigsten Kriterien für Kunden, die ihre Satelliten ins All bringen lassen wollen.

Diesen Sommer schloss ArianeGroup erfolgreich die umfangreiche Vulcain 2.1 Testkampagne mit 26 Entwicklungstests ab, bei denen das Triebwerk wiederholt gezündet und von den Ariane-6-Akuatoren um plus-minus fünf Grad geschwenkt wurde. Beim letzten Heißtest auf dem P5 Prüfstand in Lampoldshausen am 16 Juli 2019 war das Triebwerk 655 Sekunden durchgehend in Betrieb.

Einspritzkopf aus dem 3D-Drucker für das Oberstufentriebwerk

Die Ariane 6 Oberstufe wird für die ersten Starts mit dem weiterentwickelten Vinci-Triebwerk ausgerüstet, das einst für eine andere Ariane-Version, die Ariane 5 ME gedacht war. Das Triebwerk kann mehrmals zünden, was wichtig ist, wenn mehrere Satelliten an unterschiedlichen Stellen ausgesetzt werden sollen. Das ist einer der ganz entscheidenden Vorteile der neuen Ariane 6: durch die Wiederzündbarkeit können viele bisher unmögliche Missionen geflogen und neue Kunden bedient werden. Hier wurden die Qualifikationstests bereits im Oktober 2018 abgeschlossen.

Auch bei der Weiterentwicklung von Vinci ging es darum, Gewicht, Kosten und Produktionszeit zu sparen, ohne die Zuverlässigkeit zu beeinträchtigen. „Wir verwenden hier zum Beispiel zum ersten Mal kostengünstiges Kupfer in der Brennkammer“, erklärt Hagemann. „Das spart Gewicht in der Düsenerweiterung.“ Doch das Meisterstück ist der neue Einspritzkopf, der das Treibstoffgemisch in die Brennkammer einbringt. Statt aus 248 einzelnen Bauteilen zusammengeschweißt, gelötet, gebohrt und gegossen zu werden, kommt es als ein fertiges Bauteil aus dem 3D-Drucker. Das spart Arbeitsschritte und Zeit. Früher mussten im Bereich der Einspritzhülsen mehr als 8000 Querbohrungen in Kupferhülsen gebohrt werden, die dann mit den 122 Einspritzelementen verschraubt wurden. Die Fertigung jedes Einspritzkopfs dauerte drei Monate. Jetzt kommen die Teile nach 35 Stunden fertig aus dem Drucker.

Ein Feststoffbooster für Ariane 6 und Vega

Bei den Feststoffboostern, von denen je nach Modell entweder zwei oder vier seitlich an die Ariane 6 montiert werden, wurde ebenfalls auf Effizienz gesetzt: Das Triebwerk P120C basiert auf Technologien des Vega-P80-Feststofftriebwerks und sind gleichzeitig das Haupttriebwerk der neuen Vega C. Die leichte Trägerrakete wird ab 2020/21 bis zu 2,200 Kilogramm schwere Nutzlasten in erdnahe Orbits transportieren. Da beide Trägerraketen dieselben Booster nutzen, sinken durch das höhere Produktionsvolumen die Stückkosten. So werden nun, statt bisher drei Boostern pro Jahr, im Rahnen der Ariane-6-Produktion etwa 30 Booster hergestellt.

Die Booster werden derzeit auf dem europäischen Weltraumbahnhof in Französisch-Guayana getestet. Dort wurde das Triebwerk bereits zweimal erfolgreich gezündet. Der dritte und letzte Heißlauftest wird Anfang 2020 stattfinden. Geplant ist auch, die Ariane 6 ab Mitte des kommenden Jahrzehnts mit einer „schwarzen“ Oberstufe starten zu lassen. Die äußere Hülle der Booster würde dann aus kohlenstofffaserverstärktem Kunststoff (CFK) bestehen, statt des schwereren – und teureren – Aluminiums. Dabei würde bis zu zwei Tonnen zusätzliche Nutzlast gewonnen und Ariane 6 noch wettbewerbsfähiger werden.

Produktionsprozesse aus dem Flugzeugbau

Anders als bei ihren Vorgängerinnen orientiert sich die Ariane-6-Produktion an der Taktfertigung im zivilen Flugzeugbau. „Produktion und Rakete wurden gemeinsam entwickelt, so konnten wir die Produktionskosten direkt in der Designphase senken“, erklärt Jens Laßmann, Bremer Standortleiter der ArianeGroup. Dort rollen die großen Bauteile der Oberstufe in den Fertigungshallen von Station zu Station, wo Roboter und Monteure immer weitere Teile integrieren. „So können mehrere Trägerraketen gleichzeitig gebaut werden und die Maschinen sind stets ausgelastet“, sagt Laßmann.

„Bei den Flugzeugen ist diese Arbeitsweise Standard, in der europäischen Raumfahrt ist es ein Novum“, so Laßmann weiter. „Wir haben alles Gelernte von der Ariane 5-Produktion mitgenommen, da draufgesattelt und eine hypermoderne Produktion aufgestellt. Unsere Prozesse sind stabil.“ Mit einem optimalen Durchlauf will die ArianeGroup die Produktionskosten optimieren. Das neue Verfahren ist doppelt so schnell – und kostet nur halb so viel. Elf Ariane 6 Trägerraketen sollen so jedes Jahr gebaut werden. „Dieses Orderbuch hätten wir mit unseren bisherigen Prozessen gar nicht angehen können“, gibt Laßmann zu.

In Kourou, am europäischen Weltraumbahnhof in Französisch-Guayana, wurde ebenfalls umgedacht: Hier wird die Ariane 6 nicht mehr senkrecht montiert, so wie die Ariane 5, sondern waagerecht. „Das Verfahren kennen wir von der russischen Sojus-Trägerrakete. Es vereinfacht den Produktionsprozess und ist daher kostengünstiger“, erklärt Laßmann.

Nach dem Zusammenbau wird die Ariane 6 in einer 90 Meter hohen, auf Schienen gelagerten Montagehalle aufgerichtet und mit Nutzlast und Feststoffboostern bestückt. Vor dem Start wird die Halle dann einfach nach hinten gefahren, so dass die Trägerrakete frei auf der Startrampe steht. Das spart Zeit. So dauert die Ariane-6-Integration in Kourou ebenfalls nur noch halb so lang wie bisher.

Fast um die Hälfte niedrigere Startkosten

All diese Maßnahmen reduzieren die Kosten eines Ariane-6-Starts gegenüber der Ariane 5 um fast die Hälfte. Im Vergleich zur Ariane 5 sollen nach bisherigen Berechnungen 2020 die Transportkosten in den geostationären Orbit von $19.000 auf $11.000 pro Kilo Nutzlast sinken. Ab etwa 2025, mit der dann weiterentwickelten Ariane 6 soll diese Summe runter auf $8000 bis $9000 pro Kilo gehen. Und 2030, wenn die Ariane 6 mit weiterer neuer Technik ausgerüstet ist, soll der Nutzlast-Kilopreis nur noch bei $5000 Dollar liegen.

„Die Frage ist, ob wir unbedingt Kampfpreise aufrufen müssen, um im Wettbewerb bestehen zu können“, sagt Jens Laßmann. „Die Ariane 6 wird Satelliten präziser in ihrem Zielorbit platzieren können als jede andere Trägerrakete – sogar im geostationären Orbit.“ Das ist gut für E-Satelliten mit elektrischen statt chemischen Antrieben, die eh länger brauchen, bis sie ihren endgültigen Orbit erreichen und ihren Betrieb aufnehmen können. Konventionell angetriebene Satelliten sparen dadurch Treibstoff und erhöhen so ihre Lebensdauer. Ein weiterer Vorteil ist der Startplatz in Kourou. Französisch-Guayana liegt dicht am Äquator. Dort ist die Eigendrehgeschwindigkeit der Erde am größten. Trägerraketen, die dort starten, bekommen also Anschubhilfe von der Erde und verbrauchen etwa 15 Prozent weniger Treibstoff als die Konkurrenz. „Auch das spart Geld und muss in die die Kosten eingerechnet werden“, so Laßmann.

Lohnt sich eine Mehrweg-Trägerrakete für Europa?

Bei aller Effizienz steht jedoch immer noch der Bau einer widerverwendbaren europäischen Trägerrakete im Raum. Space-X hat es vorgemacht: Es ist möglich. Blue Origin setzt ebenfalls auf wiederverwendbare Modelle, auch in China und Russland laufen erste Versuche. Aber lohnt sich das auch für Europa? „Es steckt in den Köpfen drin, dass wiederverwendbar auch günstiger ist“, sagt Laßmann. „Es lohnt sich aber nur, wenn die Startzahlen hoch genug sind. Man braucht etwa 30 Starts pro Jahr – mit nur 10-11 Starts rechnet sich das eigentlich nicht.“ Zudem brauche eine Trägerrakete ein Drittel der Tankfüllung, um wieder zu landen. „Umweltschonend geht anders“, sagt Laßmann.

Andererseits geht der Trend im Satellitengeschäft gerade weg von großen, geostationären Einzelsatelliten hin zu in erdnahen Umlaufbahnen fliegenden Satellitenschwärmen, den sogenannten Konstellationen. Auf ihrem Erstflug soll Ariane 6 30 Kleinsatelliten der Internet-Konstellation OneWeb ins All transportieren, es folgen 2021 zwei Starts mit vier weiteren Satelliten für Europas Navigationskonstellation Galileo. „Einen großen Satelliten schicke ich hoch und habe 15 oder mehr Jahre Ruhe“, erklärt Laßmann. „Die Kleinsatelliten der Konstellationen haben eine viel geringere Lebensdauer. Da muss laufend nachgeliefert werden. Das bedeutet natürlich viel mehr Starts.“

Völlig neue Antriebskonzepte

Um alle Optionen auszuloten arbeitet die ArianeGroup daher parallel zur Entwicklung der Ariane 6 an neuen Technologien. Bei Antrieben ist man da schon recht weit. Schon das derzeitige Hauptstufentriebwerk Vulcain 2.1 würde locker mehrere Starts aushalten, da sind sich die Ingenieure sicher. „Fünf oder sechsmal“, schätzt Gerald Hagemann. „Sie sind eigentlich viel zu schade, um kurz vor Afrika im Atlantik zu landen.” Doch auf Dauer sind die Vulcain 2.1-Triebwerke mit ihrem Stückpreis von rund zehn Millionen Euro immer noch teuer. Daher arbeitet die ArianeGroup schon seit 2015 gemeinsam mit ESA, der französischen Raumfahrtagentur CNES und dem DLR an einem völlig neuen Antriebskonzept. Ziel ist, den Serienpreis um 90 Prozent auf eine Million Euro zu senken.

Prometheus heißt der Demonstrator für dieses neue, günstigere Zentralstufentriebwerk, das anders als alle seine europäischen Vorgänger nicht Flüssigwasserstoff und Sauerstoff verbrennt, sondern einen Mix aus Flüssigsauerstoff und Methan. Hinter dem Namen verbirgt sich nicht der griechische Titan, der einst den Göttern das Feuer stahl, sondern ein ganzer Satz: Es ist die Abkürzung für „Precursor Reusable Oxygen Methane cost-Effective Engine (Vorläufer des kostengünstigen wiederverwendbaren Sauerstoff-Methan Antriebs). Das Konzept, das in Vernon und Ottobrunn entwickelt wird, hat im Februar die erste Entwurfsprüfung bestanden.

An neuen Komponenten und Subsystemen für die Schubkammern der Oberstufentriebwerke wird im Rahmen des ETID-Programms geforscht. Das Kürzel steht für Expander-Cycle Integrated Demonstrator. Insgesamt 14 neue Technologien für Schubkammern und Ventile – darunter auch der neue, 3D-gedruckte Einspritzkopf, der im Vinci-Triebwerk eingesetzt wird, wurden in einer elfmonatigen Testkampagne validiert. „Unsere Erwartungen wurden nicht nur erfüllt, sondern sogar im Hinblick auf Zuverlässigkeit und Alterungsverhalten der Bauteile übertroffen“, sagt Gerald Hagemann. „Mit diesem verifizierten Technologie-Portfolio können wir nun die Kosteneffizienz der europäischen Trägerfamilie weiter verbessern.“ Die Ergebnisse sollen im November der ESA-Ministerratskonferenz präsentiert werden.

Viele dieser neuen Technologien sollen dann auf Themis zum Einsatz kommen, einem ersten Demonstrator einer zukünftigen wiederverwendbaren europäischen Trägerrakete, der seit Februar 2019 von ArianeWorks entwickelt wird – eine gemeinsam von der ArianeGroup und der CNES gegründete Accelerator-Plattform. Auch hier werden erste Ergebnisse auf der ESA-Ministerratskonferenz präsentiert. Dort sollen die Details zur weiteren Entwicklung der europäischen Trägerrakete entschieden werden. Sicher ist nur: geht es nach dem Willen der beteiligten Raumfahrtunternehmen, wird die Ariane 6, die im Herbst 2020 ins All startet, nicht die letzte Entwicklungsstufe dieser Trägerrakete sein.